第一节 公司基本情况介绍

一、公司主营业务及主要产品

1、公司概况

北京沃尔德金刚石工具股份有限公司于2006年在中关村电子城科技园区创立,是一家主要从事超硬刀具及超硬材料制品研发、生产和销售业务的高新技术企业。目前,沃尔德已拥有一个分公司和三个全资子公司,产品涉足众多发达及快速发展的国家和地区的超硬工具市场、国内超硬工具市场,与国内外光电显示行业、汽车主机厂、汽配、航空航天、核工业、风电、设备制造等领域知名企业形成长期稳定的合作关系。公司于2019年在上海证券交易所首批科创板上市。

2、主营业务情况

公司自成立以来,主要从事超高精密和高精密超硬刀具及超硬材料制品的研发、生产和销售业务。公司紧密围绕超硬刀具行业,依托自主研发的“超硬材料激光微纳米精密加工技术”、“真空环境加工技术”、“PCD超薄聚晶片及复合片精密研磨及镜面抛光技术”、“自动化设备研制技术”等四大类核心技术,形成了应用广泛的高端超硬刀具及相关超硬材料制品研发生产能力。公司重点产品包括各类超高精密及高精密的超硬刀具、CVD金刚石等超硬材料制品。

公司主要产品及服务定位于全球高端超硬刀具市场,广泛应用于消费类电子产品中的触摸屏、液晶面板等消费电子玻璃的超高精密切割,汽车动力系统等核心部件的高精密切削等先进制造领域。公司产品通过直销及经销的模式实现销售,产品的终端用户包括美国卡特彼勒、LG、京东方、华星光电、天马微电子、友达光电、东旭光电等国内外企业,以及德国奔驰、奥迪、宝马等汽车厂商的核心部件供应商。

3、公司主要产品

公司主要产品为超硬刀具和超硬材料制品。超硬刀具根据加工精度的不同分为超高精密和高精密两大系列,涵盖钻石刀轮、铰刀、铣刀、PCD/PCBN数控刀片等产品。行业内一般将加工公差在±25微米以内的刀具称为高精密刀具,加工公差在±13微米以内的刀具称为超高精密刀具。公司超高精密刀具及高精密刀具产品最高加工精度远超上述标准,分别达到±100纳米(±0.1微米)和±1微米水平。

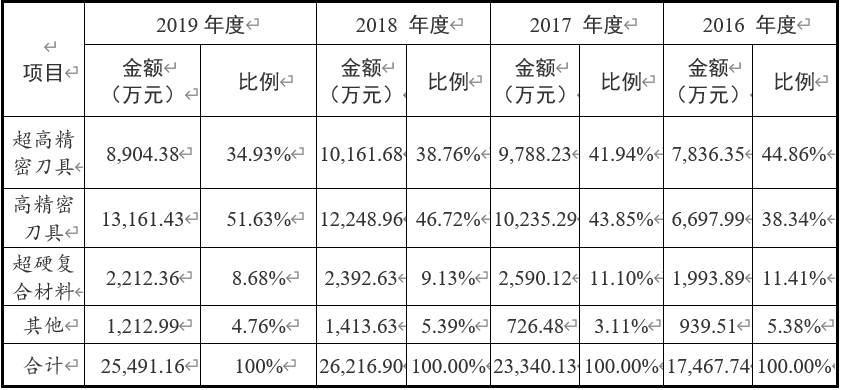

表1 公司主营业务主要收入构成

第二节 行业分析

公司主要从事超高精密和高精密超硬刀具及超硬材料制品的研发、生产和销售。根据《国民经济行业分类目录》(GB/T 4754-2017),公司的业务属于“C 制造业”。

从细分行业角度分析,公司主要产品按照应用领域的不同可分为钻石刀轮类产品和刀具类产品,这两部分业务分属于“C 制造业”中不同的行业:钻石刀轮类产品主要用于玻璃制品的切割,应用领域为非金属加工,该类业务属于“C35 专用设备制造”中的“C3529 其他非金属加工专用设备制造”;刀具类产品主要用于金属切削,该类业务属于“C34 通用设备制造”中的“C3421 金属切削机床制造”。

一、超硬刀具行业分析

1、超硬刀具行业概述

超硬刀具是指以天然或人造金刚石、立方氮化硼等超硬材料作为关键工作部位、由超硬材料部分起加工作用的工具。目前,工业超硬刀具材料主要分为人造金刚石和人造立方氮化硼两类。超硬刀具具有高硬度、高耐磨耐热性、良好的导热性、工艺性以及较低的摩擦系数的特点。按照刀具材料不同,目前工业切削刀具可以主要分为高速钢、硬质合金、陶瓷以及超硬材料四类产品。机械加工早期主要采用高速钢刀具。随后,以硬质合金和陶瓷刀具为代表的新型材料刀具开始逐步替代原有高速钢刀具。随着产业升级与技术进步,超硬材料刀具开始广泛应用于工业加工,并在部分领域替代硬质合金和陶瓷刀具。

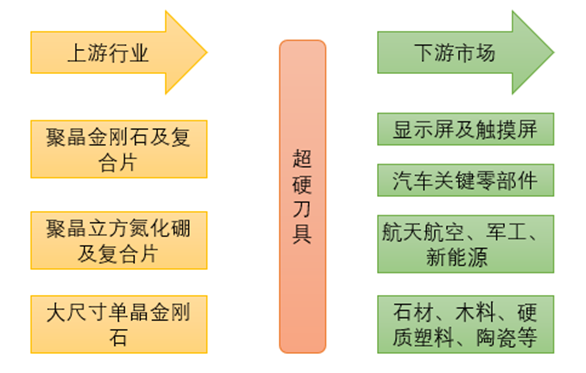

超硬刀具行业上游主要为生产聚晶金刚石(PCD)及复合片、聚晶立方氮化硼(PCBN)及复合片、大尺寸单晶金刚石的企业。国外厂商主要有英国元素六、韩国日进集团、美国DI公司等,国内厂商主要有中南钻石、黄河旋风、四方达等企业。

超硬刀具用途十分广泛,下游市场包括各类型显示屏、触摸屏切割,电子产品的壳体加工,汽车关键零部件加工,航空航天、军工、新能源等行业关键设备及部件的加工,石材雕刻,木料、硬质塑料、陶瓷宝石加工等领域。

图1 超硬刀具行业产业链图

2、超硬刀具行业发展概况

超硬刀具属于机械加工中用于切削、切割、磨削、铣削等工艺的高效加工工具,属于工业刀具的一部分。而工业刀具行业同机床行业是推动制造业发展的基础,也是工业制造体系的两个子系统。刀具是现代工业的基础,广泛应用于各种类型、材质和大小的工件和产品的外型加工,被誉为是“工业的牙齿”。无论是普通机床、先进的数控机床、加工中心和柔性制造系统,都必须依靠刀具才能完成上述加工。刀具的性能,很大程度上决定了工业加工能力与生产效率。随着社会的发展,机械加工工件的结构愈发复杂,下游产品市场需求不断扩大,加工技术进入“高速、高效、复合、环保”的发展新阶段。同时,不断涌现的难加工材料如硬质金属、陶瓷、复合材料等,对加工刀具的性能提出了更高的要求,也加快了加工刀具的损耗速度。在德、美、日等制造业强国,现代数控机床和高效刀具互相协调、平衡发展的规律十分明显。刀具作为推动生产力发展的加工设备组成部分,在科研与生产两方面都受到重视。过去很长一段时间,中国制造业较少关注通过改进加工手段提高效率来节省费用,因此刀具消费水平普遍较低。随着国内企业管理意识和技术实力的提升,越来越多的企业开始加大对自动化加工系统的投入,刀具的消耗量逐渐升高。

“十三五”规划之后,我国机床行业进一步进行结构调整,逐渐向高端制造、先进加工领域前进。2017年随着中国经济供给侧结构性改革工作的深化,中国机床工具消费市场呈现明显的恢复性增长态势,机床消费市场呈现“总量趋稳、结构升级”的新特征。随着国内生产观念的转变和市场不断成熟,未来高端机床及与之对应的刀具消费规模将持续提高。伴随着中国工业化升级进程,刀具潜在消费规模非常可观,存在巨大的上升空间。

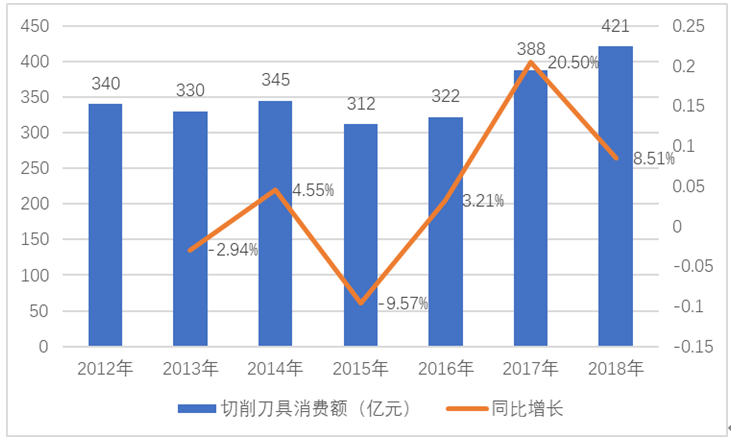

根据中国机床工具工业协会工具分会的统计、调查及分析,从2012年至今,我国切削刀具的市场规模在330亿元上下波动,伴随着“十三五”规划之后,制造业向先进领域的稳步前进,切削刀具年消费规模出现明显增长,我国刀具市场总消费规模从2017年的388亿元增加到2018年的421亿元,同比增长8.5%;其中:国产刀具约273亿元人民币,与2017年相比增幅为9.6%,占比65%;进口刀具(境外品牌)148亿元人民币,同比增长6.5%,占比35%。

图2 2012-2018年我国切削刀具消费额增长趋势图

与此同时,随着高端制造业的发展,切削刀具的市场结构发生着持续的变化。按照刀具材料不同,目前工业切削刀具可以主要分为高速钢、硬质合金、陶瓷以及超硬材料四类产品。超硬材料切削刀具市场占比稳步扩大,部分挤占原硬质合金、陶瓷切削刀具市场份额。

由于欧美、日本等国家现代制造业起步较早,国内外高端硬质合金、高端陶瓷和高端超硬刀具市场基本被瑞典山特维克、美国肯纳金属、日本住友、日本三星钻石等国际巨头垄断。随着中国制造业的持续升级,超硬材料生产成本和工具加工成本的降低,国内超硬刀具消费总量及占总刀具消费量的比重都有巨大上升空间。

中国机械工业信息研究院下属《金属加工》杂志社于2008年完成的《第二届切削刀具用户调查数据分析报告》中统计显示,截至2007年底,国内机械加工行业使用硬质合金与高速钢的企业占比达到90%左右,其中硬质合金切削刀具市场占比超过数据高达64.1%,高速钢切削刀具占比25.6%,超硬材料(金刚石、立方氮化硼)切削刀具合计仅有6.6%。2014年《第三届切削刀具用户调查分析报告》中统计显示,截至2013年底国内机械加工行业硬质合金切削刀具市场占比约54%,高速钢切削刀具占比28%,超硬材料(金刚石、立方氮化硼)切削刀具合计占比约10%。2018年《第四届切削刀具用户调查分析报告》中统计显示,截至2017年底国内机械加工行业硬质合金切削刀具市场占比约53%,高速钢切削刀具占比21%,超硬材料(金刚石、立方氮化硼)切削刀具合计占比约14%。

目前,超硬刀具行业内的中国企业已具备制造中高档超硬刀具的能力,并具有显著的产品性价比优势,西方国家以往在中高端专业市场的技术垄断已经逐渐被打破。超硬材料生产成本和工具加工成本的降低,国内超硬刀具消费总量及占总刀具消费量的比重都有巨大上升空间;超硬材料切削刀具市场占比稳步扩大,部分挤占原硬质合金、陶瓷切削刀具市场份额。综上,超硬材料切削刀具由于其硬度高、抗压强度高、导热性及耐磨性好等特性,可在高速切削中获得很高的加工精度和加工效率,其市场占比在不断提高,发展前景广阔。

3、上游行业主要供应商

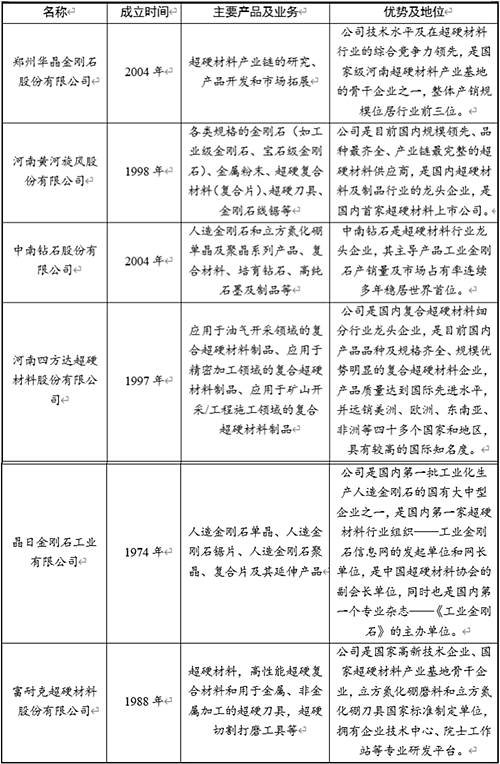

超硬刀具行业行业上游主要为生产聚晶金刚石(PCD)及复合片、聚晶立方氮化硼(PCBN)及复合片、大尺寸单晶金刚石的企业。国外主要供应商有英国元素六、韩国日进集团、美国DI公司等,国内主要供应商有华晶金刚石、黄河旋风、中南钻石、四方达等。

目前,我国已经成为人造金刚石及工具制品的第一生产大国,在各类应用领域的粗加工及一般加工工具方面已经形成强国地位,我国基本主导着全球超硬材料市场,其中人造金刚石销量占世界市场的90%以上,立方氮化硼占世界市场的70%,发达国家同类产品目前仅占据部分特殊需求的小市场范畴。但小市场因要求特殊,产品单价和附加值往往很高,该市场的高端依然由英国的元素六公司、美国的合锐公司、韩国的日进公司所主导,单价往往是国内产品的3到5倍。总体而言,国内超硬材料行业占据了量大面广的大市场,但精尖专特和高附加值的产品细分领域对行业发展的引导意义重大,在此方面仍需持续的研发投入和市场开拓。

表2 国内上游行业主要供应商

第三节 公司市场地位以及竞争优劣势

一、公司市场地位分析

公司主要从事各类高端超硬刀具和超硬材料制品的研发、生产和销售,产品广泛应用于消费电子、汽车制造、工程机械、航空航天、能源设备等行业。公司依托技术创新和产品创新,经过多年不懈努力,已经成长为行业内优秀的超硬刀具供应商。与国内同行业企业相比,公司产品门类齐全、定制化能力较强、技术积累扎实。目前在高端超硬刀具产品领域,能够在精度和寿命方面媲美欧美企业的国产品牌数量较少,多数国内企业在市场推广中选择与国内企业相互竞争。公司超高精密、高精密刀具产品质量、性能均处于较高水平,在国内外市场均直接与国际品牌竞争,替代进口同类产品的空间十分广阔。

以液晶面板全球液晶面板制造产业主要分布在日本、韩国、中国大陆、中国台湾等东亚地区。作为面板切割的重要工具,钻石刀轮类产品在过去长期被日本企业垄断,国内的液晶面板制造厂商均需要进口钻石切割刀轮。公司经过多年的技术研发和产品试验,深度钻研刀具产品的刃口切割和打磨技术,制造的带齿钻石刀轮在整体性能上已经达到行业的较高水平,部分用于高端手机面板切割的钻石刀轮在关键参数上可达到进口厂商同类产品水准,成功打破了日本企业在液晶面板切割领域的垄断地位。

目前,公司的钻石刀轮产品被我国大部分液晶面板、基板、盖板制造厂商广泛采用。同时,公司依托自身出众的产品实力,积极参与国际市场竞争,产品也应用于韩国LG、韩国喜星电子株式会社等国际面板制造厂商。同时,公司部分高精密切削刀具成功应用于德国奔驰、宝马、奥迪等国际知名汽车品牌的动力系统核心部件的加工制造,挤占欧美、日本知名刀具厂商的在汽车领域的市场份额。随着公司刀具产品性能和品牌影响力在国际市场的持续提升,未来高精密刀具销售规模增长潜力巨大。

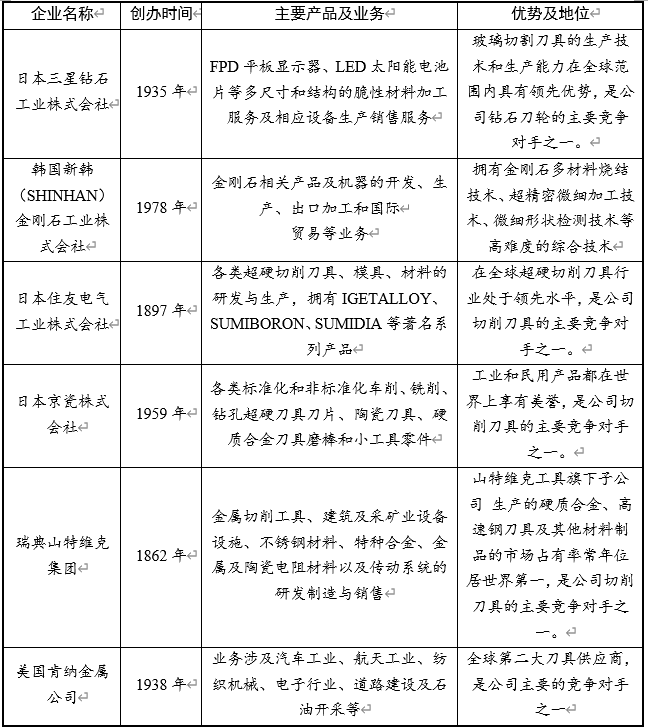

二、公司主要竞争对手

表2 公司主要国外竞争对手

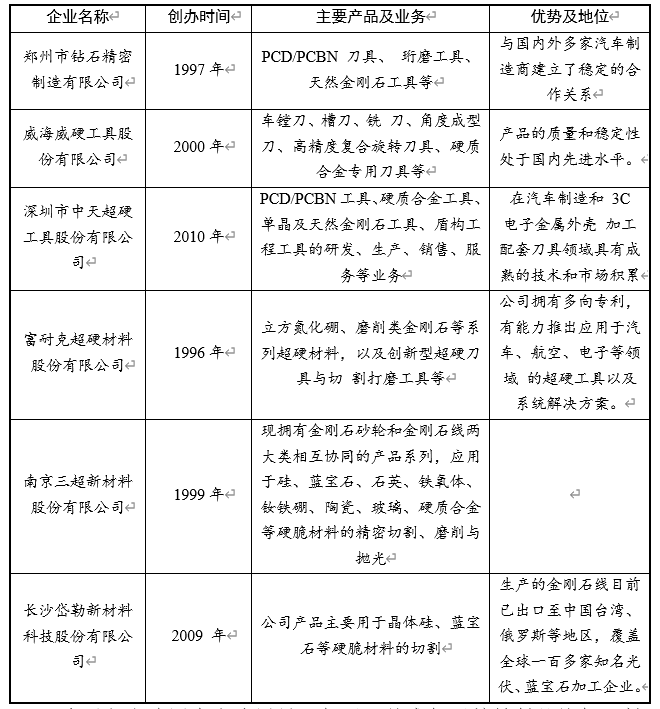

表3 国内同行业企业

公司与上述国内企业同属于超硬工具或超硬材料制品的加工制造企业。由于产品类型与产品定位差异,公司与上述国内企业竞争较少。

三、公司竞争优势

1、研发与技术优势

公司拥有出众的自主研发实力。公司一直高度重视技术方面的投入,拥有一支理论与技术一流的专业人才及经营者组成的核心队伍。作为国家高新技术企业,公司拥有国内外专利136项,其中发明专利25项。公司技术积累在同行业内处于领先地位,公司的核心技术主要分为“超硬材料激光微纳米精密加工技术”、“真空环境加工技术”、“PCD超薄聚晶片及复合片精密研磨及镜面抛光技术”、“自动化设备研制技术”等四大类基本技术。

目前国内大部分超硬刀具制造企业仍然处于学习跟随阶段,自主研发和设计能力不足,产品迭代速度较慢,品种数量明显受限于国际同行业厂商。公司深耕超硬刀具及材料制品行业多年,具备深厚的自主研发设计实力,产品种类丰富,紧贴市场需求,能为下游客户提供定制化刀具产品服务,公司自主设计的部分超硬刀具产品解决了下游客户的长期痛点。

2、产品性能优势

公司生产的产品种类丰富、适用范围广,且具有稳定性高、寿命长、加工精度高、强度高、重量轻、工件加工数量多等特点,产品质量与欧美、日韩等国际知名企业不分高低。公司生产的带齿型高渗透钻石刀轮于2014年10月获得国家科学技术部、环境保护部、商务部和国家质量监督检验检疫总局四部门联合认证的《国家重点新产品证书》。产品性能优势显著,在市场上极具竞争力,品质与日本一流厂商不分伯仲。

3、品牌及服务优势

公司自设立以来就十分重视下游客户的服务体验,凭借产品质量、性能和服务水平,获得国内外客户的一致好评。钻石刀轮在消费电子玻璃切割领域率先打破国外垄断的格局,广泛应用于包括韩国LG、京东方、天马微电子、华星光电、蓝思科技、群创光电、彩虹股份等知名制造商。高精密超硬切削刀具成功应用于德国奔驰、宝马、奥迪等国际知名汽车品牌的动力系统核心部件的加工制造,并为多家国外著名刀具公司提供OEM/ODM制造。公司的“WORLDIA”品牌在国内外市场中具有较高的知名度。通过实施品牌战略,公司已建立了良好的品牌体系,树立了良好的市场口碑。

4、产品及服务齐全的优势

公司以向客户提供定制化产品与服务为经营导向,具备完善的产品定制及生产能力。公司生产部门专设超高精密非标刀具生产团队,具有强大的高端小众非标产品生产能力,满足客户的特定需求。同时公司还能为客户提供超硬材料的专业化加工服务,形成了自超硬材料、加工设备、加工服务到超硬刀具的产品链,是国内为数不多的超硬刀具综合服务供应商。

第四节 公司未来可发展方向

一、全产业链发展

1、上游行业

我国的超硬材料行业是在完全独立自主的基础上发展起来的,自1963年人工合成第一颗人造金刚石以来,国内企业就利用具有完全独立自主知识产权的技术和工艺生产的超硬材料及超硬材料制品,使得超硬材料行业获得持续发展。目前,我国已经成为人造金刚石及工具制品的第一生产大国,在各类应用领域的粗加工及一般加工工具方面已经形成强国地位,我国基本主导着全球超硬材料市场,其中人造金刚石销量占世界市场的90%以上,立方氮化硼占世界市场的70%,发达国家同类产品目前仅占据部分特殊需求的小市场范畴。我国丰富的自然资源以及良好的产业环境为超硬材料行业的发展创造了条件。公司业务向上游产业的拓展不仅能降低公司超硬刀具产品的制造成本,进一步提升原材料质量,还能丰富公司产品种类,提高公司市场竞争力。

2、下游行业

随着科技快速发展以及超硬刀具产品的逐渐普及,未来超硬刀具行业技术壁垒将会逐渐降低,市场竞争将会愈发激烈,如何为客户提供定制化解决方案已经成为了提升企业竞争力的重要因素。近年来,公司依托技术创新和产品创新,已经成长为行业内优秀的超硬刀具供应商。与国内同行业企业相比,公司产品门类齐全、定制化能力较强、技术积累扎实,在国内已处于领先地位。但参考日本住友、日本京瓷、日本三星钻石、瑞典山特维克、美国肯纳、韩国新韩金刚石等一批国际领先企业,其早已从产品质量的领先拓展到诸如金属切割解决方案、金属成型解决方案、抛光和研磨解决方案、硬质合金制造解决方案等定制化解决方案的领先。未来随着下游行业制造要求的不断提高、产品应用范围的不断拓展,怎样为客户提供定制化解决方案将会成为提升企业专业化综合服务能力的关键。

二、产品技术深化研究

虽然我国已经成为人造金刚石及工具制品的第一生产大国,但我国生产的超硬以及超硬刀具等以中低端市场为主,高端市场占有率不高,高端产品市场因要求特殊,产品单价和附加值往往很高。由于超硬刀具行业在欧美、日韩等发达工业化国家经过多年的发展,已具备了强大的科技研发和制造生产能力,所以目前超硬刀具行业高端市场仍然以日本住友、日本京瓷、日本三星钻石、瑞典山特维克、美国肯纳、韩国新韩金刚石等一批产品技术含量较高、具备专业化综合服务能力的高端超硬刀具制造企业为主。未来随着国家工业制造实力的不断发展,加工工件复杂性和困难程度将持续提升,工业加工将从粗放式、手动式加工向精细化、自动化加工不断演进,对加工工具的稳定性、精细程度要求也会不断提高。综上,国内企业在超硬刀具行业占据了量大面广的大市场,但高端产品市场仍然以国外先进企业为主,精尖专特和高附加值的产品细分领域对行业发展的引导意义重大,所以我国超硬刀具制造企业需顺应行业发展趋势,加大研发投入,深化产品技术研究,努力提升产品性能及先进性,积极开拓高端市场,进一步实现进口替代。

第四节 公司投资价值

一、行业市场发展前景良好

1、切削刀具行业发展前景良好

根据中国机床工具工业协会工具分会的统计、调查及分析,从2012年至今,我国切削刀具的市场规模在330亿元上下波动,伴随着“十三五”规划之后,制造业向先进领域的稳步前进,切削刀具年消费规模出现明显增长,我国刀具市场总消费规模从2017年的388亿元增加到2018年的421亿元,同比增长8.5%。同时,根据Gardner Publications出具的《World Machine Tool Survey》,2016年和2017年全球机床消费额分别为799亿美元和874亿美元。QY Research分析报告指出,2016年和2017年全球切削刀具消耗量分别为331亿美元和340亿美元,切削刀具消费规模占机床消费额比例基本稳定在40%,而同期我国刀具消费规模仅占机床消费的17%左右,与世界平均水平差距较大,我国刀具行业市场仍有较大发展空间。

2、超硬刀具行业市场广阔

“十三五”以后我国制造业进入转型与升级时期,机床行业进一步进行结构调整,逐渐向高端制造、先进加工领域前进。以高温合金、钛合金、不锈钢、等静压石墨、硅材料、蓝宝石、超高强度钢以及高温结构陶瓷等为代表的工业材料由于加工难度大,成本高,对配套加工工具也提出了更高要求,超硬刀具凭借其优质的性能成为了产业升级中的优选材料。中国机械工业信息研究院下属《金属加工》杂志社完成的《切削刀具用户调查数据分析报告》中统计显示,我国2007年、2013年、以及2017年超硬材料(金刚石、立方氮化硼)切削刀具占切削刀具市场份额分别为6.6%、10%、14%,超硬刀具市场占比在稳步提升。未来随着我国高端制造、精密制造和新材料行业持续稳步发展,下游市场对刀具性能以及精密度要求将不断提升,同时随着超硬刀具生产、加工技术的进步,金刚石和立方氮化硼刀具的生产成本逐步降低,超硬刀具相较传统刀具的优势将逐渐突显,硬质合金、陶瓷刀具将逐渐被替代,新型超硬刀具将成为性能更佳、效率更高、综合成本更低的选择,超硬刀具存在广阔的市场空间。

二、公司在国内处于领先地位

目前国内大部分超硬刀具制造企业仍然处于学习跟随阶段,自主研发和设计能力不足,产品迭代速度较慢,品种数量明显受限于国际同行业厂商。公司深耕超硬刀具及材料制品行业多年,具备深厚的自主研发实力,依托技术创新和产品创新,经过多年不懈努力,公司已经成长为国内领先、国际一流的超硬刀具供应商。公司主要竞争对手为制造业及刀具制造起步较早的日本三星钻石、日本住友、日本京瓷、新韩金刚石等日韩企业和瑞典山特维克和肯纳金属等欧美企业。由于国外企业布局较早,技术领先,因此综合优势明显,但公司的特殊齿形钻石刀轮在超薄液晶面板切割上表现优异,在齿形丰富度、外齿精度、加工面板抗折弯强度及平整度等多方面具有优势。同时公司高精密PCD、PCBN刀具的相关产品质量与性能可媲美欧美、日本等国际知名企业的同类产品,超越了大部分国内企业产品,在国内处于领先地位。

三、公司逐渐开拓海外市场,增强全球品牌知名度

由于国外企业超硬刀具业务起步较早,凭借技术和资本优势占据较高市场份额,因此公司难以自建全球品牌和拓展海外市场。但部分海外公司存在降低生产成本、加快产品的生产交货周期的需求,故公司通过OEM/ODM销售模式,有效将公司研发、制造优势与OEM/ODM客户的销售渠道和品牌优势结合在一起。目前,境外OEM/ODM销售模式业务极大增加了公司营业收入、净利润和提升公司综合毛利率,同时为公司在海外行业内建立强大品牌形象。

四、公司研发实力出众

公司一直高度重视技术方面的投入,拥有一支理论与技术一流的专业人才及经营者组成的核心队伍。公司“超硬材料激光微纳米精密加工技术”利用世界上最先进的激光光源、自主设计的激光加工设备,对超高精密刀具、高精密刀具的刃口进行加工。此外,公司拥有十余项与“自动化设备研制技术”相关的注册专利,依托该技术研发制造的激光加工设备、工具刃磨设备、研磨及抛光设备等具有核心技术、自主知识产权的高端生产设备,满足了自身超硬刀具和超硬材料制品加工的特殊工艺要求,大幅提升了公司超硬刀具的质量品质,稳固构建了较高的技术壁垒,有效提高了生产效率,降低了产品成本,为公司产品的国内外竞争提供性能和价格优势。

本文来源:荣大科技

免责声明:本报告(文章)是基于上市公司的公众公司属性、以上市公司根据其法定义务公开披露的信息(包括但不限于临时公告、定期报告和官方互动平台等)为核心依据的独立第三方研究;我们力求报告(文章)所载内容及观点客观公正,但不保证其准确性、完整性、及时性等;本报告(文章)中的信息或所表述的意见不构成任何投资建议,我们不对因使用本报告所采取的任何行动承担任何责任。

来源:发布易

更多精彩內容,請登陸

財華香港網 (https://www.finet.hk/)

現代電視 (http://www.fintv.com)